1 | STEINGUSS

1.1 | Vorbereitungen

Vor dem Gießen wird die Form gereinigt. Schmutz und Reste

aus dem Abformprozess beziehungsweise dem vorausgegangenen Guss

mindern die Qualität des bevorstehenden Gusses oder machen ihn

unbrauchbar. Zur Reinigung reicht in der Regel warmes Wasser mit

Spülmittel. Bei hartnäckigen Verschmutzungen sind Lösungsmittel

gefragt.

Vor dem Gießen wird die Form gereinigt. Schmutz und Reste

aus dem Abformprozess beziehungsweise dem vorausgegangenen Guss

mindern die Qualität des bevorstehenden Gusses oder machen ihn

unbrauchbar. Zur Reinigung reicht in der Regel warmes Wasser mit

Spülmittel. Bei hartnäckigen Verschmutzungen sind Lösungsmittel

gefragt.

Die saubere Form wird zweimal mit einem Trennmittel für Beton

dünn eingestrichen.

Dabei dürfen keine Pfützen auftreten.

1.2 | Einbringen der Randschicht

Wenn der Beton mit Pigmenten gefärbt werden soll, dann mischt man

die Pigmente zunächst für die gesamte Masse unter die

Trockenmischung.

Wenn der Beton mit Pigmenten gefärbt werden soll, dann mischt man

die Pigmente zunächst für die gesamte Masse unter die

Trockenmischung.

Die Randschicht wird in die offenen Form nicht gegossen, sondern

eingestrichen.

Das Feinmörtel-Pulver STEINGUSS wird zunächst mit der vorgeschriebenen

Menge Wasser gemischt.

Beim Mischen wird der Steinguss dünn wie Honig.

In die dünnflüssige Masse werden alkaliresistente dispersible

Glasfasern eingerührt, bis die Masse pastös ist.

Mit dieser Masse wird die Form ausgestrichen bzw. ausgetupft.

Dabei müssen Luftblasen unbedingt vermieden werden.

Um zu verhindern, dass der Mörtel während des Betoniervorgangs Wasser

verliert, wird die Mörtelschicht gleich nach dem Einbringen des Mörtels

mit Folie oder feuchten Tüchern abgedeckt.

Zwei bis drei Schichten aus glasfaserbewehrtem Mörtel reichen in der

Regel aus.

Die Randschicht sollte etwa einem Zentimeter dick sein.

Um zu verhindern, dass der Mörtel während des Betoniervorgangs Wasser

verliert, wird die Mörtelschicht gleich nach dem Einbringen des Mörtels

mit Folie oder feuchten Tüchern abgedeckt.

Zwei bis drei Schichten aus glasfaserbewehrtem Mörtel reichen in der

Regel aus.

Die Randschicht sollte etwa einem Zentimeter dick sein.

Nun werden die Trennfugen gesäubert.

Dabei bewegt man das Werkzeug (Schaber oder Messer) vom Inneren der

Form zum Rand hin, damit kein Mörtel von der Form abgelöst wird.

Nun werden die Trennfugen gesäubert.

Dabei bewegt man das Werkzeug (Schaber oder Messer) vom Inneren der

Form zum Rand hin, damit kein Mörtel von der Form abgelöst wird.

Auf die gesäuberten Ränder wird etwas unbewehrter Feinmörtel

aufgebracht.

Dann wird die Form sofort unter Druck geschlossen, bis die Formteile

aufeinander liegen.

Auf die gesäuberten Ränder wird etwas unbewehrter Feinmörtel

aufgebracht.

Dann wird die Form sofort unter Druck geschlossen, bis die Formteile

aufeinander liegen.

Mit Schrauben oder Klammern werden die Formteile

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt.

Mit Schrauben oder Klammern werden die Formteile

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt.

1.3 | Guss des Kerns

Jetzt wird der Kern aus reinem Feinmörtel gegossen.

Das Material wird zügig an der tiefsten Stelle der Form eingegossen,

bis der Kern vollständig ausgefüllt ist.

Jetzt wird der Kern aus reinem Feinmörtel gegossen.

Das Material wird zügig an der tiefsten Stelle der Form eingegossen,

bis der Kern vollständig ausgefüllt ist.

Es muss zügig gearbeitet werden!

Es muss zügig gearbeitet werden!

Nun wird die Grundplatte der Form aufgesetzt und mit den anderen

Formteilen verspannt.

In die Grundplatte ist ein Gießrohr eingelassen

Das kleine Restvolumen in der Form und das Gießrohr werden mit

Feinmörtel gefüllt

1.4 | Ausformen und nachbehandeln

Das Material muss einige Stunden abbinden, damit auch feine Teile

(z.B. die Ohren) eine ausreichende Festigkeit haben.

Beim Ausformen - «Abschälen» der Silikonform - treten nicht zu

unterschätzende Kräfte auf.

Das Material muss einige Stunden abbinden, damit auch feine Teile

(z.B. die Ohren) eine ausreichende Festigkeit haben.

Beim Ausformen - «Abschälen» der Silikonform - treten nicht zu

unterschätzende Kräfte auf.

Nach dem Ausformen kann man kleinere Fehlstellen nacharbeiten.

Die Grate an den Trennstellen werden mit einem scharfen Messer

entfernt.

Nach dem Ausformen kann man kleinere Fehlstellen nacharbeiten.

Die Grate an den Trennstellen werden mit einem scharfen Messer

entfernt.

Beton benötigt zwei bis drei Wochen, um seine Endfestigkeit zu

erreichen.

Da zum Abbinden Wasser notwendig ist, darf der Beton in dieser Zeit nicht

austrocknen.

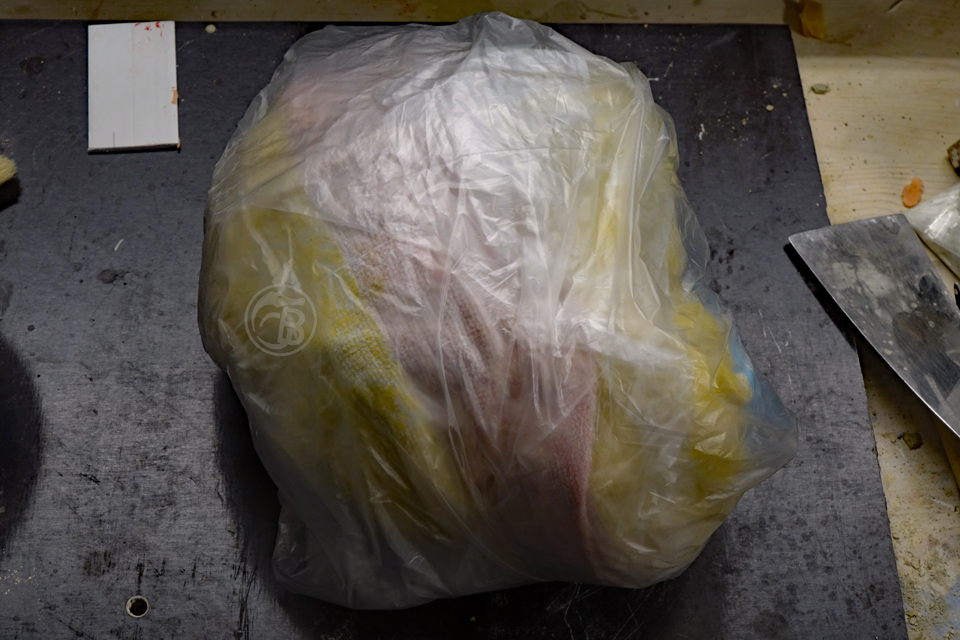

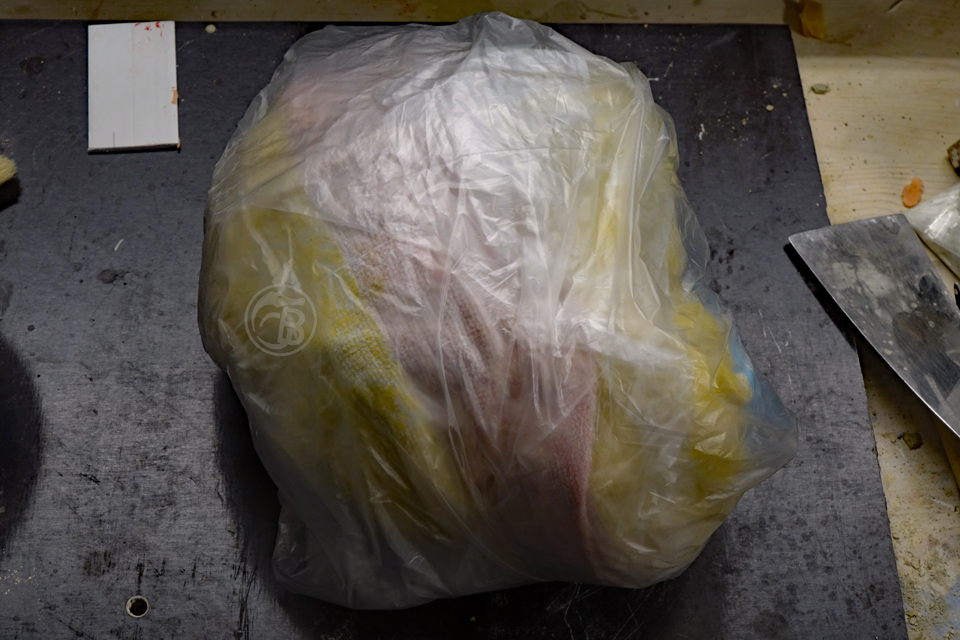

Die gegossene Figur wird deshalb in feuchte Tücher eingeschlagen, um

die eine Folie gewickelt ist.

In diesem Wickel ruht die Figur zwei Wochen.

Beton benötigt zwei bis drei Wochen, um seine Endfestigkeit zu

erreichen.

Da zum Abbinden Wasser notwendig ist, darf der Beton in dieser Zeit nicht

austrocknen.

Die gegossene Figur wird deshalb in feuchte Tücher eingeschlagen, um

die eine Folie gewickelt ist.

In diesem Wickel ruht die Figur zwei Wochen.

Nach zwei Wochen werden Unebenheiten mit Diamantfeilen beseitigt.

Mit Säure kann der Zementleim auf der Oberfläche entfernt werden.

Dann treten die Sandkörner des Mörtels nach außen.

So bekommt die Figur die Anmutung eines feinkörnigen Sandsteins.

Nach zwei Wochen werden Unebenheiten mit Diamantfeilen beseitigt.

Mit Säure kann der Zementleim auf der Oberfläche entfernt werden.

Dann treten die Sandkörner des Mörtels nach außen.

So bekommt die Figur die Anmutung eines feinkörnigen Sandsteins.

2 | MOBYDUR

2.1 | Vorüberlegungen

Bevor es an die Arbeit geht, muss man alle Schritte durchdacht haben

und die großen Risiken schon in Gedanken ausgeschlossen haben.

Dieses Bild macht man sich am besten, bevor man die Form baut.

Die Form und das Herstellungsverfahren üben einen starken

gegenseitigen Einfluss aus.

Bevor es an die Arbeit geht, muss man alle Schritte durchdacht haben

und die großen Risiken schon in Gedanken ausgeschlossen haben.

Dieses Bild macht man sich am besten, bevor man die Form baut.

Die Form und das Herstellungsverfahren üben einen starken

gegenseitigen Einfluss aus.

Das Foto zeigt das Urmodell aus Gips. Die Figur ist 83 cm hoch.

Diese Figur möchte ich aus einem selbstverdichtenden Beton

mit hoher Festigkeit gießen.

Die Trockenmischung ist unter dem Handelsnamen MOBYDUR erhältlich.

Eine sitzenden Figur kann in der Regel gut von der Sitzfläche aus

betoniert werden.

Nach einem Fehlversuch, bei dem die Arme nicht ganz gefüllt wurden,

habe ich mich dafür entschieden, in drei Schritten die Figur zu

gießen.

Im ersten Schritt werden die Beine betoniert.

Wenn der Beton fest genug ist, um die Form von den Füßen auf den Kopf

zu stellen,sind im zweiten Schritt der Kopf und der linke Arm an

der Reihe.

Im dritten und letzten Schritt wird der Rumpf gegossen.

Eine sitzenden Figur kann in der Regel gut von der Sitzfläche aus

betoniert werden.

Nach einem Fehlversuch, bei dem die Arme nicht ganz gefüllt wurden,

habe ich mich dafür entschieden, in drei Schritten die Figur zu

gießen.

Im ersten Schritt werden die Beine betoniert.

Wenn der Beton fest genug ist, um die Form von den Füßen auf den Kopf

zu stellen,sind im zweiten Schritt der Kopf und der linke Arm an

der Reihe.

Im dritten und letzten Schritt wird der Rumpf gegossen.

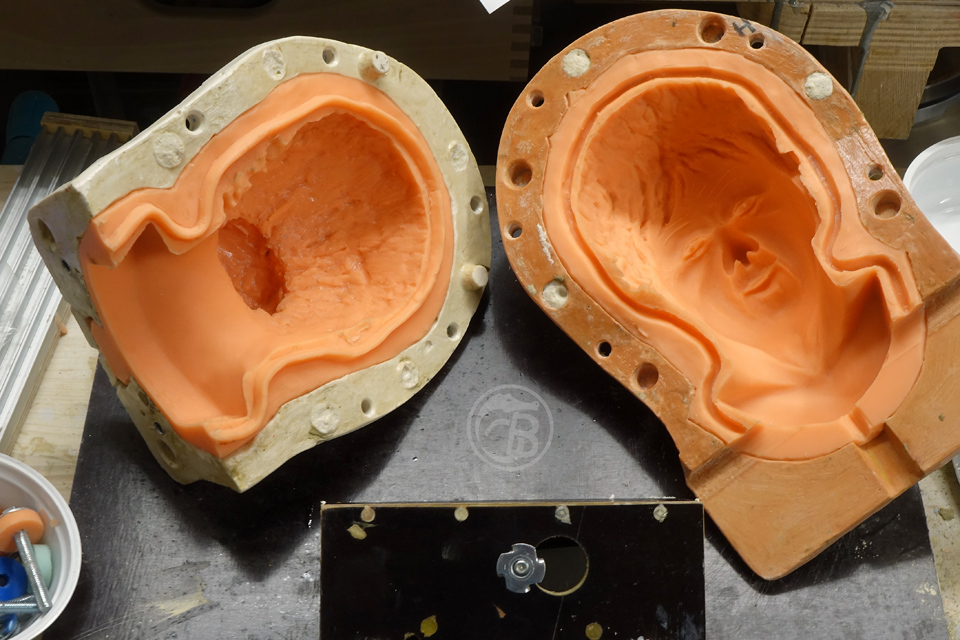

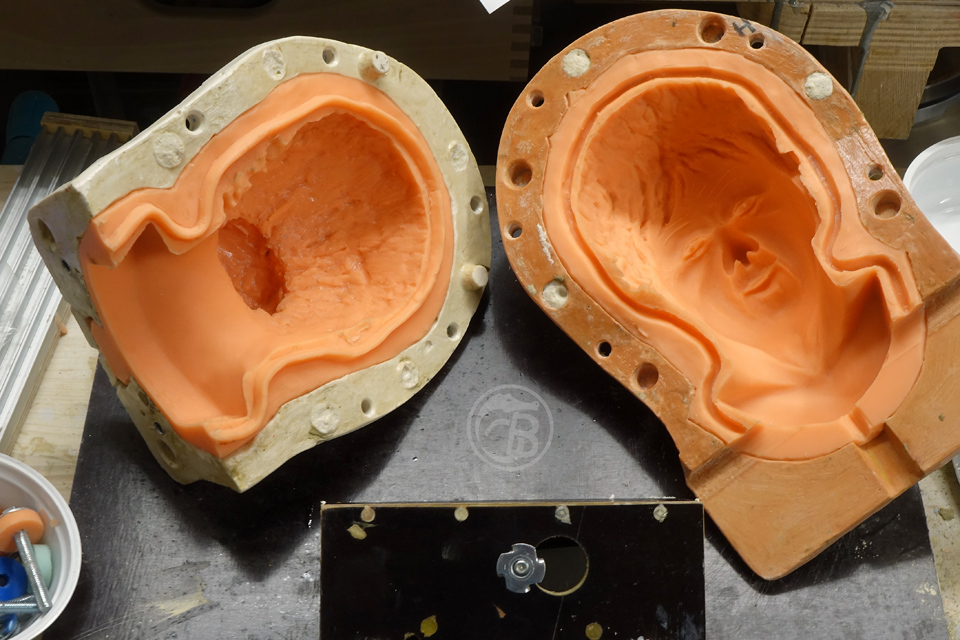

Das Foto zeigt die teilweise geöffnete Form.

So kann man die ersten beiden Schritte des Gießvorgangs realisieren.

Das Foto zeigt die teilweise geöffnete Form.

So kann man die ersten beiden Schritte des Gießvorgangs realisieren.

2.2 | Vorbereitung

Zunächst wird die Form mit einem speziellen Trennmittel für Beton

(PLOPP) eingestrichen.

Dabei sind mit Trennmittel gefüllte Pfützen zu vermeiden.

Zunächst wird die Form mit einem speziellen Trennmittel für Beton

(PLOPP) eingestrichen.

Dabei sind mit Trennmittel gefüllte Pfützen zu vermeiden.

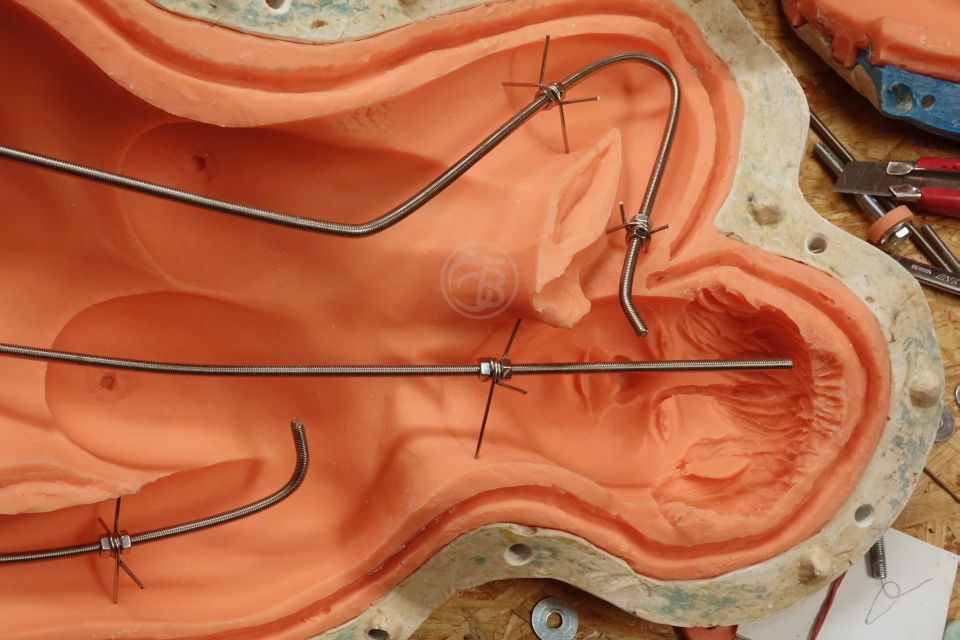

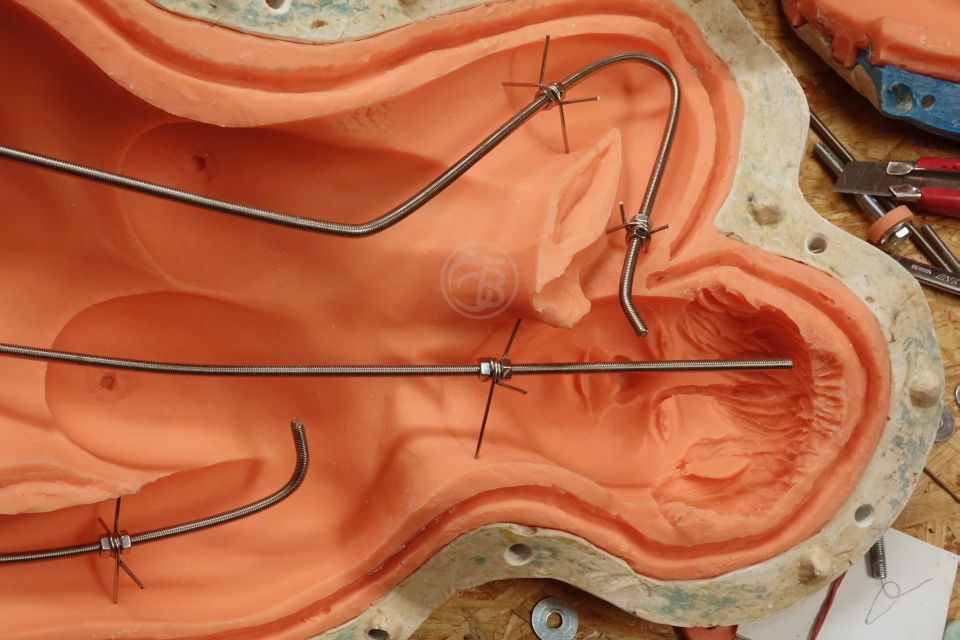

Die dünneren Bauteile - Arme und Beine - erhalten eine Bewehrung aus

Edelstahl.

Wegen der geringen Betonüberdeckung sind rostende Stähle nicht

ausreichend gegen Korrosion geschützt.

Gewindestangen M5 werden so gebogen, wie die Form der Figur es vorgibt.

Die Stäbe der Bewehrung werden mit Abstandshalter aus Edelstahl in

der Form zentriert.

Die Stäbe der Bewehrung werden mit Abstandshalter aus Edelstahl in

der Form zentriert.

Beim Guss hat sich gezeigt, dass die Drahtenden der Abstandshalter

umgebogen werden sollten, um das Eindringen der Abstandshalter in

den Silikonkautschuk zu vermeiden.

2.3 | Guss

Die Form für die Beine wird geschlossen und mit Schrauben

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt.

Dann wird die Form aufgerichtet und mit einem Seil an einem

Deckenhaken befestigt.

Die Form für die Beine wird geschlossen und mit Schrauben

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt.

Dann wird die Form aufgerichtet und mit einem Seil an einem

Deckenhaken befestigt.

Die erste Portion Beton wird gemischt.

Man möchte es nicht glauben, dass 85-95 g Wasser pro 1000 g

Trockenmischung einen fließfähigen Beton ergeben.

Nach 5-8 Minuten Rühren fließt der Beton tatsächlich.

Eine detaillierte Anleitung finden Sie bei moertelshop.com.

Die Beine sind gegossen.

Die Form bleibt in dieser Position, bis der Beton so fest geworden

ist, dass er sich selbst trägt.

Die Beine sind gegossen.

Die Form bleibt in dieser Position, bis der Beton so fest geworden

ist, dass er sich selbst trägt.

Jetzt werden Betonreste aus der Form entfernt.

Dann wird die Teilform für den Kopf geschlossen.

Die Form wird auf den Kopf gestellt.

Jetzt werden Betonreste aus der Form entfernt.

Dann wird die Teilform für den Kopf geschlossen.

Die Form wird auf den Kopf gestellt.

Zunächst werden der Kopf und der Schulterbereich gegossen.

Der Beton wird am tiefsten Punkt des Kopfes eingegossen und muss beim

Ansteigen des Pegels auch den linken Arm füllen.

Leichtes Stochern im Beton verbessert das Einströmen in die relativ

kleinen Querschnitte.

Danach wird die Form im Rumpfbereich geschlossen.

Der Rumpf hat den größten Anteil an der Masse der Figur.

Verglichen mit dem Querschnitt des Rumpfes ist der Querschnitt des

rechten Arms sehr klein.

Eingegossen wird in den Rumpf, im Arm steigt der Beton wie in einer

Kommunizierenden Röhre nach oben.

Leichtes Stochern unterstützt das Fließen des Betons in den Arm

hinein.

Selbstverdichtender Beton darf nicht gerüttelt werden!

Der Rumpf hat den größten Anteil an der Masse der Figur.

Verglichen mit dem Querschnitt des Rumpfes ist der Querschnitt des

rechten Arms sehr klein.

Eingegossen wird in den Rumpf, im Arm steigt der Beton wie in einer

Kommunizierenden Röhre nach oben.

Leichtes Stochern unterstützt das Fließen des Betons in den Arm

hinein.

Selbstverdichtender Beton darf nicht gerüttelt werden!

Der Beton entlüftet sich selbsttätig.

Kleine Luftblasen (Pfeil und Lupe) steigen durch die Betonmasse

nach oben.

Der Beton entlüftet sich selbsttätig.

Kleine Luftblasen (Pfeil und Lupe) steigen durch die Betonmasse

nach oben.

Nach dem Betonieren sollte man dem Beton einen bis zwei Tage Zeit

geben, um eine gute Anfangsfestigkeit zu erreichen.

2.4 | Ausformen und Korrektur

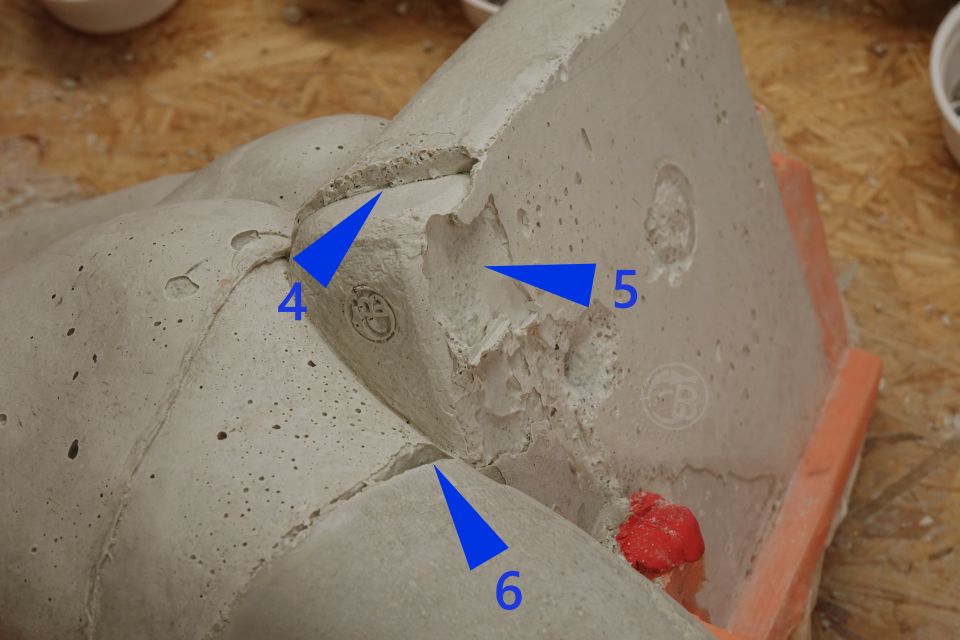

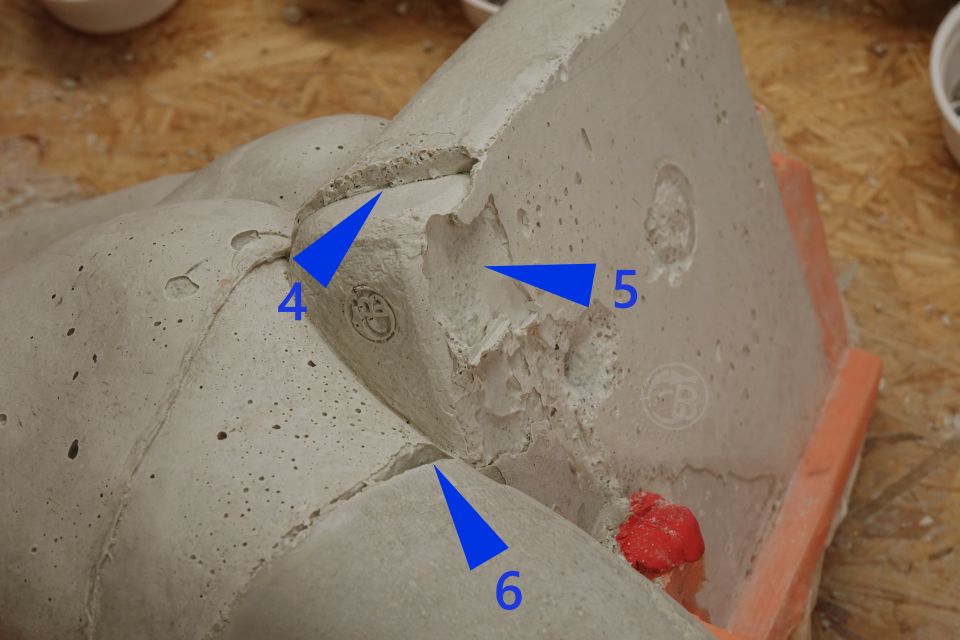

Das Foto zeigt die Rückseite der gegossenen Figur.

Die Vorderseite ist noch in der Form.

Wer genauer hinschaut sieht einige Fehler oder Abweichungen vom

Idealzustand, auf die ich im Folgenden eingehe.

Das Foto zeigt die Rückseite der gegossenen Figur.

Die Vorderseite ist noch in der Form.

Wer genauer hinschaut sieht einige Fehler oder Abweichungen vom

Idealzustand, auf die ich im Folgenden eingehe.

(1) Der Haarknoten ist unvollständig.

Offensichtlich konnte die Luft beim Gießen nicht entweichen.

Mit einem kleinen Luftkanal in der Form wird sich dieser Fehler nicht

wiederholen.

(1) Der Haarknoten ist unvollständig.

Offensichtlich konnte die Luft beim Gießen nicht entweichen.

Mit einem kleinen Luftkanal in der Form wird sich dieser Fehler nicht

wiederholen.

(2) Im Schulterbereich ist ein Versatz zu sehen.

Ursache dafür ist eine Instabilität in der Form.

Wahrscheinlich ist in diesem Bereich die Form zu dünn und fällt

deshalb ein.

(3) Das sind einfach Luftblasen.

Vielleicht hätte ich dem Beton während des Gießens mehr Zeit zur

Entlüftung lassen sollen, das meint, in kleineren Portionen gießen

und dann eine Pause einlegen, um der Luft die Gelegenheit zu geben

den Beton zu verlassen.

Bei der linken Hand fehlt wie beim Haarknoten ein Luftkanal.

Die Vorderseite ist die Schokoladenseite.

Sie lag beim Guss unten und hat deshalb geringere Risiken für

Luftporen.

Die Vorderseite ist die Schokoladenseite.

Sie lag beim Guss unten und hat deshalb geringere Risiken für

Luftporen.

(4) Dieser Versatz ist ein Fehler in der Form.

Wahrscheinlich ist hier beim Zusammenfügen der Formteile etwas

passiert.

(4) Dieser Versatz ist ein Fehler in der Form.

Wahrscheinlich ist hier beim Zusammenfügen der Formteile etwas

passiert.

(5) Ein Betonierfehler, der mit der Position der Form beim Abschluss

des Betoniervorgangs etwas zu tun haben könnte.

(6) Das ist die Betonierfuge zwischen den Beinen und dem Rumpf.

Eine Schlamperei beim Betonieren.

(7) Ein typisches Entlüftungsproblem.

Dort stiegen die Luftblasen nach oben, konnten aber die freie

Oberfläche nicht erreichen.

(7) Ein typisches Entlüftungsproblem.

Dort stiegen die Luftblasen nach oben, konnten aber die freie

Oberfläche nicht erreichen.

(8) Die Hand lag beim Betonieren mit der Handinnenfläche nach oben.

Offensichtlich wollte ich endlich fertig werden und habe den Beton

zu schnell eingegossen und der Luft den Weg nach außen

versperrt.

(8) Die Hand lag beim Betonieren mit der Handinnenfläche nach oben.

Offensichtlich wollte ich endlich fertig werden und habe den Beton

zu schnell eingegossen und der Luft den Weg nach außen

versperrt.

(9) So sieht ein Grat aus, der sich bilden kann, wenn die Formteile

nicht eng aufeinander liegen.

Die gezeigten Fehler sind korrigierbar.

Siebt man aus der Trockenmasse die groben Sandkörner aus, dann erhält

man einen Feinmörtel mit dem die Fehlstellen gespachtelt werden können.

Man kann diesem Feinmörtel seine Fließfähigkeit nehmen, indem man nach

dem eigentlichen Anmachen mit Wasser etwas Stellmittel Typ A für

Knetbeton hinzugibt.

2.5 | Nachbehandlung

«Gregoria», so heißt die Figur, in strahlendem Betonweiß.

Am Klang des Betons hört man schon, dass der Beton jetzt schon

eine gute Festigkeit hat.

«Gregoria», so heißt die Figur, in strahlendem Betonweiß.

Am Klang des Betons hört man schon, dass der Beton jetzt schon

eine gute Festigkeit hat.

Zwei Wochen sollte der Beton nun Zeit haben, seine Endfestigkeit zu

erreichen.

Beton bindet ab, das heißt baut ein kristallines Gefüge auf, und

trocknet nicht, wie manche Laien meinen.

Zum Abbinden benötigt der Beton Wasser.

Deshalb wird die Figur in feuchte Tücher gewickelt.

Zwei Wochen sollte der Beton nun Zeit haben, seine Endfestigkeit zu

erreichen.

Beton bindet ab, das heißt baut ein kristallines Gefüge auf, und

trocknet nicht, wie manche Laien meinen.

Zum Abbinden benötigt der Beton Wasser.

Deshalb wird die Figur in feuchte Tücher gewickelt.

Dann kommt die «Betonmumie» in einen Plastiksack, der verschlossen

wird.

Dann kommt die «Betonmumie» in einen Plastiksack, der verschlossen

wird.

Nach zwei Wochen wird die Oberfläche mit Diamantfeilen,

Diamantschleifpapier oder anderen geeigneten Schleifmitteln geglättet.

3 | GIPS

Wenn man an vorhandenen Figuren weiterarbeiten möchte, ist ein

Abguss in Gips sinnvoll.

So entstand das Modell für den Kopf von Gregorias Mutter (Foto)

aus dem Kopf von Gregoria.

Wenn man an vorhandenen Figuren weiterarbeiten möchte, ist ein

Abguss in Gips sinnvoll.

So entstand das Modell für den Kopf von Gregorias Mutter (Foto)

aus dem Kopf von Gregoria.

Ein geeignetes Trennmittel für Gips ist mit Wasser verdünnte

Schmierseife.

Zum Gießen wird der Gips gleich nach dem Anmachen verwendet.

Zunächst wird die Form fast vollgegossen, geschwenkt und gleich wieder

geleert.

So bleibt eine dünne blasenfreie Schicht in der Form.

Anschließend wird die Form wieder ganz mit dem Gips gefüllt.

Vor dem Gießen wird die Form gereinigt. Schmutz und Reste

aus dem Abformprozess beziehungsweise dem vorausgegangenen Guss

mindern die Qualität des bevorstehenden Gusses oder machen ihn

unbrauchbar. Zur Reinigung reicht in der Regel warmes Wasser mit

Spülmittel. Bei hartnäckigen Verschmutzungen sind Lösungsmittel

gefragt.

Vor dem Gießen wird die Form gereinigt. Schmutz und Reste

aus dem Abformprozess beziehungsweise dem vorausgegangenen Guss

mindern die Qualität des bevorstehenden Gusses oder machen ihn

unbrauchbar. Zur Reinigung reicht in der Regel warmes Wasser mit

Spülmittel. Bei hartnäckigen Verschmutzungen sind Lösungsmittel

gefragt. Wenn der Beton mit Pigmenten gefärbt werden soll, dann mischt man

die Pigmente zunächst für die gesamte Masse unter die

Trockenmischung.

Wenn der Beton mit Pigmenten gefärbt werden soll, dann mischt man

die Pigmente zunächst für die gesamte Masse unter die

Trockenmischung. Um zu verhindern, dass der Mörtel während des Betoniervorgangs Wasser

verliert, wird die Mörtelschicht gleich nach dem Einbringen des Mörtels

mit Folie oder feuchten Tüchern abgedeckt.

Zwei bis drei Schichten aus glasfaserbewehrtem Mörtel reichen in der

Regel aus.

Die Randschicht sollte etwa einem Zentimeter dick sein.

Um zu verhindern, dass der Mörtel während des Betoniervorgangs Wasser

verliert, wird die Mörtelschicht gleich nach dem Einbringen des Mörtels

mit Folie oder feuchten Tüchern abgedeckt.

Zwei bis drei Schichten aus glasfaserbewehrtem Mörtel reichen in der

Regel aus.

Die Randschicht sollte etwa einem Zentimeter dick sein.

Nun werden die Trennfugen gesäubert.

Dabei bewegt man das Werkzeug (Schaber oder Messer) vom Inneren der

Form zum Rand hin, damit kein Mörtel von der Form abgelöst wird.

Nun werden die Trennfugen gesäubert.

Dabei bewegt man das Werkzeug (Schaber oder Messer) vom Inneren der

Form zum Rand hin, damit kein Mörtel von der Form abgelöst wird.

Auf die gesäuberten Ränder wird etwas unbewehrter Feinmörtel

aufgebracht.

Dann wird die Form sofort unter Druck geschlossen, bis die Formteile

aufeinander liegen.

Auf die gesäuberten Ränder wird etwas unbewehrter Feinmörtel

aufgebracht.

Dann wird die Form sofort unter Druck geschlossen, bis die Formteile

aufeinander liegen.

Mit Schrauben oder Klammern werden die Formteile

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt.

Mit Schrauben oder Klammern werden die Formteile

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt. Jetzt wird der Kern aus reinem Feinmörtel gegossen.

Das Material wird zügig an der tiefsten Stelle der Form eingegossen,

bis der Kern vollständig ausgefüllt ist.

Jetzt wird der Kern aus reinem Feinmörtel gegossen.

Das Material wird zügig an der tiefsten Stelle der Form eingegossen,

bis der Kern vollständig ausgefüllt ist.

Es muss zügig gearbeitet werden!

Es muss zügig gearbeitet werden! Das Material muss einige Stunden abbinden, damit auch feine Teile

(z.B. die Ohren) eine ausreichende Festigkeit haben.

Beim Ausformen - «Abschälen» der Silikonform - treten nicht zu

unterschätzende Kräfte auf.

Das Material muss einige Stunden abbinden, damit auch feine Teile

(z.B. die Ohren) eine ausreichende Festigkeit haben.

Beim Ausformen - «Abschälen» der Silikonform - treten nicht zu

unterschätzende Kräfte auf.

Nach dem Ausformen kann man kleinere Fehlstellen nacharbeiten.

Die Grate an den Trennstellen werden mit einem scharfen Messer

entfernt.

Nach dem Ausformen kann man kleinere Fehlstellen nacharbeiten.

Die Grate an den Trennstellen werden mit einem scharfen Messer

entfernt.

Beton benötigt zwei bis drei Wochen, um seine Endfestigkeit zu

erreichen.

Da zum Abbinden Wasser notwendig ist, darf der Beton in dieser Zeit nicht

austrocknen.

Die gegossene Figur wird deshalb in feuchte Tücher eingeschlagen, um

die eine Folie gewickelt ist.

In diesem Wickel ruht die Figur zwei Wochen.

Beton benötigt zwei bis drei Wochen, um seine Endfestigkeit zu

erreichen.

Da zum Abbinden Wasser notwendig ist, darf der Beton in dieser Zeit nicht

austrocknen.

Die gegossene Figur wird deshalb in feuchte Tücher eingeschlagen, um

die eine Folie gewickelt ist.

In diesem Wickel ruht die Figur zwei Wochen.

Nach zwei Wochen werden Unebenheiten mit Diamantfeilen beseitigt.

Mit Säure kann der Zementleim auf der Oberfläche entfernt werden.

Dann treten die Sandkörner des Mörtels nach außen.

So bekommt die Figur die Anmutung eines feinkörnigen Sandsteins.

Nach zwei Wochen werden Unebenheiten mit Diamantfeilen beseitigt.

Mit Säure kann der Zementleim auf der Oberfläche entfernt werden.

Dann treten die Sandkörner des Mörtels nach außen.

So bekommt die Figur die Anmutung eines feinkörnigen Sandsteins.

Bevor es an die Arbeit geht, muss man alle Schritte durchdacht haben

und die großen Risiken schon in Gedanken ausgeschlossen haben.

Dieses Bild macht man sich am besten, bevor man die Form baut.

Die Form und das Herstellungsverfahren üben einen starken

gegenseitigen Einfluss aus.

Bevor es an die Arbeit geht, muss man alle Schritte durchdacht haben

und die großen Risiken schon in Gedanken ausgeschlossen haben.

Dieses Bild macht man sich am besten, bevor man die Form baut.

Die Form und das Herstellungsverfahren üben einen starken

gegenseitigen Einfluss aus. Eine sitzenden Figur kann in der Regel gut von der Sitzfläche aus

betoniert werden.

Nach einem Fehlversuch, bei dem die Arme nicht ganz gefüllt wurden,

habe ich mich dafür entschieden, in drei Schritten die Figur zu

gießen.

Im ersten Schritt werden die Beine betoniert.

Wenn der Beton fest genug ist, um die Form von den Füßen auf den Kopf

zu stellen,sind im zweiten Schritt der Kopf und der linke Arm an

der Reihe.

Im dritten und letzten Schritt wird der Rumpf gegossen.

Eine sitzenden Figur kann in der Regel gut von der Sitzfläche aus

betoniert werden.

Nach einem Fehlversuch, bei dem die Arme nicht ganz gefüllt wurden,

habe ich mich dafür entschieden, in drei Schritten die Figur zu

gießen.

Im ersten Schritt werden die Beine betoniert.

Wenn der Beton fest genug ist, um die Form von den Füßen auf den Kopf

zu stellen,sind im zweiten Schritt der Kopf und der linke Arm an

der Reihe.

Im dritten und letzten Schritt wird der Rumpf gegossen.

Das Foto zeigt die teilweise geöffnete Form.

So kann man die ersten beiden Schritte des Gießvorgangs realisieren.

Das Foto zeigt die teilweise geöffnete Form.

So kann man die ersten beiden Schritte des Gießvorgangs realisieren.

Zunächst wird die Form mit einem speziellen Trennmittel für Beton

(PLOPP) eingestrichen.

Dabei sind mit Trennmittel gefüllte Pfützen zu vermeiden.

Zunächst wird die Form mit einem speziellen Trennmittel für Beton

(PLOPP) eingestrichen.

Dabei sind mit Trennmittel gefüllte Pfützen zu vermeiden. Die Stäbe der Bewehrung werden mit Abstandshalter aus Edelstahl in

der Form zentriert.

Die Stäbe der Bewehrung werden mit Abstandshalter aus Edelstahl in

der Form zentriert. Die Form für die Beine wird geschlossen und mit Schrauben

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt.

Dann wird die Form aufgerichtet und mit einem Seil an einem

Deckenhaken befestigt.

Die Form für die Beine wird geschlossen und mit Schrauben

zusammengepresst.

So ist gewährleistet, dass nur ein feiner Grat

entlang der Trennfugen beim Gießen entsteht und die Form dicht

bleibt.

Dann wird die Form aufgerichtet und mit einem Seil an einem

Deckenhaken befestigt. Die Beine sind gegossen.

Die Form bleibt in dieser Position, bis der Beton so fest geworden

ist, dass er sich selbst trägt.

Die Beine sind gegossen.

Die Form bleibt in dieser Position, bis der Beton so fest geworden

ist, dass er sich selbst trägt.

Jetzt werden Betonreste aus der Form entfernt.

Dann wird die Teilform für den Kopf geschlossen.

Die Form wird auf den Kopf gestellt.

Jetzt werden Betonreste aus der Form entfernt.

Dann wird die Teilform für den Kopf geschlossen.

Die Form wird auf den Kopf gestellt. Der Rumpf hat den größten Anteil an der Masse der Figur.

Verglichen mit dem Querschnitt des Rumpfes ist der Querschnitt des

rechten Arms sehr klein.

Eingegossen wird in den Rumpf, im Arm steigt der Beton wie in einer

Kommunizierenden Röhre nach oben.

Leichtes Stochern unterstützt das Fließen des Betons in den Arm

hinein.

Selbstverdichtender Beton darf nicht gerüttelt werden!

Der Rumpf hat den größten Anteil an der Masse der Figur.

Verglichen mit dem Querschnitt des Rumpfes ist der Querschnitt des

rechten Arms sehr klein.

Eingegossen wird in den Rumpf, im Arm steigt der Beton wie in einer

Kommunizierenden Röhre nach oben.

Leichtes Stochern unterstützt das Fließen des Betons in den Arm

hinein.

Selbstverdichtender Beton darf nicht gerüttelt werden!

Der Beton entlüftet sich selbsttätig.

Kleine Luftblasen (Pfeil und Lupe) steigen durch die Betonmasse

nach oben.

Der Beton entlüftet sich selbsttätig.

Kleine Luftblasen (Pfeil und Lupe) steigen durch die Betonmasse

nach oben. Das Foto zeigt die Rückseite der gegossenen Figur.

Die Vorderseite ist noch in der Form.

Wer genauer hinschaut sieht einige Fehler oder Abweichungen vom

Idealzustand, auf die ich im Folgenden eingehe.

Das Foto zeigt die Rückseite der gegossenen Figur.

Die Vorderseite ist noch in der Form.

Wer genauer hinschaut sieht einige Fehler oder Abweichungen vom

Idealzustand, auf die ich im Folgenden eingehe.

(1) Der Haarknoten ist unvollständig.

Offensichtlich konnte die Luft beim Gießen nicht entweichen.

Mit einem kleinen Luftkanal in der Form wird sich dieser Fehler nicht

wiederholen.

(1) Der Haarknoten ist unvollständig.

Offensichtlich konnte die Luft beim Gießen nicht entweichen.

Mit einem kleinen Luftkanal in der Form wird sich dieser Fehler nicht

wiederholen. Die Vorderseite ist die Schokoladenseite.

Sie lag beim Guss unten und hat deshalb geringere Risiken für

Luftporen.

Die Vorderseite ist die Schokoladenseite.

Sie lag beim Guss unten und hat deshalb geringere Risiken für

Luftporen.

(4) Dieser Versatz ist ein Fehler in der Form.

Wahrscheinlich ist hier beim Zusammenfügen der Formteile etwas

passiert.

(4) Dieser Versatz ist ein Fehler in der Form.

Wahrscheinlich ist hier beim Zusammenfügen der Formteile etwas

passiert. (7) Ein typisches Entlüftungsproblem.

Dort stiegen die Luftblasen nach oben, konnten aber die freie

Oberfläche nicht erreichen.

(7) Ein typisches Entlüftungsproblem.

Dort stiegen die Luftblasen nach oben, konnten aber die freie

Oberfläche nicht erreichen.

(8) Die Hand lag beim Betonieren mit der Handinnenfläche nach oben.

Offensichtlich wollte ich endlich fertig werden und habe den Beton

zu schnell eingegossen und der Luft den Weg nach außen

versperrt.

(8) Die Hand lag beim Betonieren mit der Handinnenfläche nach oben.

Offensichtlich wollte ich endlich fertig werden und habe den Beton

zu schnell eingegossen und der Luft den Weg nach außen

versperrt. «Gregoria», so heißt die Figur, in strahlendem Betonweiß.

Am Klang des Betons hört man schon, dass der Beton jetzt schon

eine gute Festigkeit hat.

«Gregoria», so heißt die Figur, in strahlendem Betonweiß.

Am Klang des Betons hört man schon, dass der Beton jetzt schon

eine gute Festigkeit hat.

Zwei Wochen sollte der Beton nun Zeit haben, seine Endfestigkeit zu

erreichen.

Beton bindet ab, das heißt baut ein kristallines Gefüge auf, und

trocknet nicht, wie manche Laien meinen.

Zum Abbinden benötigt der Beton Wasser.

Deshalb wird die Figur in feuchte Tücher gewickelt.

Zwei Wochen sollte der Beton nun Zeit haben, seine Endfestigkeit zu

erreichen.

Beton bindet ab, das heißt baut ein kristallines Gefüge auf, und

trocknet nicht, wie manche Laien meinen.

Zum Abbinden benötigt der Beton Wasser.

Deshalb wird die Figur in feuchte Tücher gewickelt.

Dann kommt die «Betonmumie» in einen Plastiksack, der verschlossen

wird.

Dann kommt die «Betonmumie» in einen Plastiksack, der verschlossen

wird. Wenn man an vorhandenen Figuren weiterarbeiten möchte, ist ein

Abguss in Gips sinnvoll.

So entstand das Modell für den Kopf von Gregorias Mutter (Foto)

aus dem Kopf von Gregoria.

Wenn man an vorhandenen Figuren weiterarbeiten möchte, ist ein

Abguss in Gips sinnvoll.

So entstand das Modell für den Kopf von Gregorias Mutter (Foto)

aus dem Kopf von Gregoria.