|

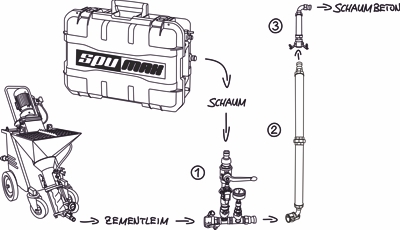

Liebe Betonbegeisterte, das Thema Schaumbeton nimmt jetzt richtig Fahrt auf, und ich denke, es ist Zeit für ein kleines Update. Mit dem Spezialzement I-FOAM sind wir inzwischen in der Lage einen sehr stabilen Betonschaum mit einer Dichte von unter 100 kg pro Kubikmeter herzustellen. Normaler Beton wiegt etwa 25-mal so viel. Setzt man diesen ultraleichten Betonscham als Wärmeisolierung ein, so können damit die gleichen Dämmwerte wie mit Styropor erzielt werden, nur halt rein mineralisch, nicht brennbar und ohne Entsorgungsprobleme. Mein Freund Michael, der den Zement entwickelt hat, ist gerade dabei, die nötigen Nachweise zu erbringen, damit das Material als zugelassener Werkstoff am Bau und in der Industrie eingesetzt werden kann. Die Zubereitung ist besonders einfach, denn sie erfordert keine lange Liste an Zutaten. Nur den I-FOAM-Zement, das passende Schaummittel, Wasser und Luft. Allerdings funktioniert das Ganze nur im Durchlaufprozess. Zur Erinnerung: Der Durchlaufprozess arbeitet kontinuierlich, ohne Unterbrechung. Auf einer Seite werden die Rohstoffe zugeführt, auf der anderen Seite kommt der fertige Schaumbeton aus der Leitung. Alternativ dazu kann man Schaumbeton auch chargenweise zubereiten. Dann braucht man ein Gefäß, worin Zement, Wasser und Schaum nacheinander eingefüllt und durchgemischt werden. Wenn die Mischung fertig ist, wird der Mischer angehalten, der Schaumbeton abgepumpt, und der Vorgang wiederholt sich. Diese Methode ist aber langsamer, braucht größeres und schwereres Werkzeug und eignet sich nicht für Schaumbeton mit sehr geringer Dichte. Trotzdem wird sie in der Praxis heute noch am häufigsten angewendet. Für uns ist das natürlich kein Problem, weil mein SPUMAX ja sowieso im Durchlaufprozess arbeitet. Sogar der super-einfache SPUMATOR SIMPLEX ist in der neuen Version SIM-4 dafür ausgestattet. Eine Mörtelpumpe liefert den Zementleim und der SPUMAX den Schaum. Beide Ströme werden zusammengeführt (1) und fließen dann durch ein spezielles Rohr (2), in dem sie intensiv durchmischt werden. Heraus kommt der fertige Schaumbeton (3).

Michael und ich hatten schon verschiedene Vorführungen bei Stein- und Fertigteilherstellern, und das Interesse ist wirklich groß. Auch der Bedarf ist enorm, beispielsweise für die Verfüllung von Hohlblocksteinen zur Verbesserung des Wärmedämmwerts. Wenn man das bei allen pro Jahr in Deutschland hergestellten Hohlblocksteinen machen würde, dann bräuchte man etwa eine Million Kubikmeter Schaumbeton.

Details zum neuen I-FOAM-Zement erfährt man auf der Internetseite des Herstellers ARCCEN und natürlich im Moertelshop. Ich wünsche viel Spaß beim Ausprobieren und freue mich wie immer auf Fragen und Feedback in unserem FORUM. Schöne Grüße und eine gute Zeit Sven Backstein ______________________________ Backstein Engineering GmbH, Reg. Amtsgericht Wiesbaden, HRB 19382

P.S.: Mein Techniktipp – Wärme hilft Wir haben ja wirklich eine ganze Menge an beschleunigt abbindenden Beton-Fertigmischungen im Sortiment, und man könnte denken, dass bei dieser Vielfalt für den Anwender kein Wunsch mehr offen bleibt, was die Abbindegeschwindigkeit betrifft. Hinter den Kulissen ist es allerdings eine herausfordernde Aufgabe, jeder Fertigmischung bei der Produktion eine immer exakt gleiche Abbindegeschwindigkeit mitzugeben. Und wenn das gelungen ist, dann spielt es trotzdem immer noch eine große Rolle, wie lange und wie trocken die Mischung bis zur Verarbeitung gelagert wurde, ob beim Mischen die vorgeschriebene Wassermenge eingehalten wird und bei welcher Temperatur die Verarbeitung erfolgt. Jetzt, wo es draußen wieder kälter wird, kommt es vor, dass Material, welches im Hochsommer noch perfekt funktioniert hat, anscheinend unbrauchbar geworden ist, weil es einfach zu langsam oder gar nicht mehr abbindet. In diesem Fall hilft Wärme. Das Prinzip ist ganz einfach. Beton produziert beim Abbinden Wärme. Und diese Wärme wirkt zurück auf den Abbindevorgang, indem sie ihn umso schneller ablaufen lässt, je höher die Temperatur ist. Bei einer beschleunigten Mischung kommt der selbstverstärkende Prozess schneller in Gang, weil der Beschleuniger am Anfang einen Schubs gibt. Wenn der Schubs vom Beschleuniger nicht ausreicht, z.B. weil das Material zu lange und feucht gelagert wurde, dann lässt sich das ganz einfach kompensieren, indem man direkt Wärme hinzugibt. Bis zu 60°C warmes Wasser darf zum Anmischen verwendet werden, um dem Beton den nötigen Schubs zu geben. Je höher die Temperatur ist, desto schneller geht es. Das Ganze gilt natürlich auch umgekehrt. Wenn im Hochsommer bei 30°C Umgebungstemperatur die Fertigmischung so rasend schnell erstarrt, dass man noch nicht einmal Zeit zum Umrühren hat, dann lagert man sie am besten im Kühlschrank und nimmt zum Anrühren eiskaltes Wasser. |