|

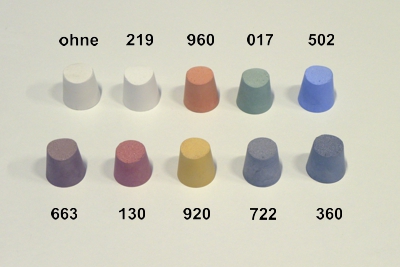

Liebe Betonbegeisterte, wir haben 20 verschiedene Pigmente für Beton, und bevor keiner mehr durchblickt, will ich mal kurz einen kleinen Überblick geben. Damit man die Farben untereinander vergleichen kann, habe ich kleine Probekörper aus unserem weißen STEINGUSS mit jeweils genau 2%iger Zugabe von Pigment hergestellt. Hier sieht man die Proben mit den klassischen Pulverpigmenten und natürlich auch den STEINGUSS ganz ohne Pigment auf Position 1 oben links. Das Pigment 404 (olivgrün, früher auch als zementgrau bezeichnet) habe ich weggelassen, weil es das in Zukunft nicht mehr als fertiges Mischpigment geben wird. Aber man kann es sich ja leicht selbst zusammenmischen. Es ist einfach eine Mischung aus 2 Gewichtsteilen 722 und einem Gewichtsteil 920. Und hier die Proben mit unseren GRAN-X Pigmenten. Wie man sieht, ist bei denen das Farbspektrum deutlich größer. Hier gibt es auch grelle Farbtöne, die mit den klassischen Betonpigmenten nicht zu machen sind. Zu den GRAN-X Pigmenten muss man wissen, dass sie eigentlich für unseren MARFINO® CONCRETE SURFACE Microzement, also eine Wandspachtelmasse gedacht sind. Man kann sie natürlich auch in einer Vergussmasse wie dem STEINGUSS anwenden, aber weil sie dazu neigen, den Beton etwas aufzuschäumen, wird man dann ein poröseres Gefüge und vor allem schlechtere Fließeigenschaften bekommen. Alles kein Problem, denn hier kann man mit etwas Chemie leicht gegensteuern. Für die oben gezeigten Proben habe ich zusätzlich zu den 2% GRAN-X-Pigment auch noch 0,4% X33 Betonentschäumer und 0,4% FLUP® - PCE-104 Fließmittel zugesetzt und damit die gewohnten Fließeigenschaften wiederherstellen können. Dieser Extraaufwand lohnt sich, wie man sieht, nicht für so normale Farbtöne wie Chromgrün (017 bzw. 999) oder Orange (960 bzw. 290), weil man da mit den klassischen Pulverpigmenten auf fast denselben Farbton kommt. Wenn man aber Zitronengelb, Knallrot, Türkis oder Magenta haben will, dann kommt man um die GRAN-X-Pigmente nicht herum. Und natürlich sind sie bei Spachtelmassen von Vorteil, weil sie sich besser auflösen und so weniger die Gefahr besteht, dass einzelne Pigmentklümpchen beim Aufziehen auf die Wand zu farbigen Kometenstreifen werden. Knallrot bekommt man übrigens durch eine Mischung von 50% Magenta (479) und 50% Zitronengelb (125).

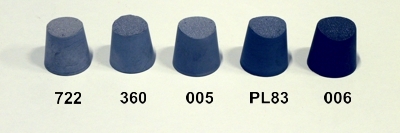

Wer mitgezählt hat, der kommt auf ganze 4 verschiedene schwarze Pigmente, und last but not least gibt es zusätzlich auch noch unser einziges Flüssigpigment, den Typ PL83 pechschwarz. Man benutzt schwarze Pigmente natürlich nicht nur, um schwarzen Beton herzustellen, sondern, je nach Dosis, auch für alle Grautöne zwischen Schwarz und Weiß. Dabei gibt es zwei verschiedene Grundtypen, einmal das farbschwächere Eisenoxydpigment (722, 360 und 005) und einmal das intensivere Rußpigment (PL83 und 006). Über die speziellen Eigenschaften von Rußpigmenten habe ich ja schon in meinem Newsletter vom Mai 2020 ausführlich berichtet. Deshalb hier nur so viel: Wenn der Beton richtig dunkel werden soll, dann nimmt man Ruß, und wenn man feine Farbnuancen im Graubereich herausarbeiten will, dann besser nicht. Pechschwarzen Beton herzustellen, ist übrigens gar nicht so einfach, weshalb es zusätzlich zu unseren 5 schwarzen Pigmenten auch noch den schon fertig eingefärbten VITO® PIANO Feinbeton schwarz gibt. Ich wünsche viel Spaß beim Ausprobieren und freue mich wie immer auf Fragen und Feedback in unserem FORUM.

Schöne Grüße und eine gute Zeit Sven Backstein ______________________________ Backstein Engineering GmbH, Reg. Amtsgericht Wiesbaden, HRB 19382

P.S.: Mein Techniktipp – Küchenarbeitsplatte mit Aussparung „Was macht er denn jetzt wieder?“ haben sich wohl einige gefragt, die mich in letzter Zeit in meiner Werkstatt besucht und das hier gesehen haben.

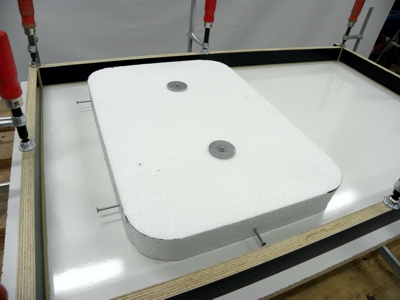

Das ist ein Modell. Genauer gesagt ist es das Modell einer Küchenarbeitsplatte, die ich aus Beton herstellen möchte. Und es ist auch nicht das Modell der ganzen Arbeitsplatte, sondern nur der Teil, in den später das Waschbecken eingebaut werden soll. Klingt jetzt vielleicht etwas wirr, deshalb mal der Reihe nach. Ich will also eine Küchenarbeitsplatte bauen, die eine Aussparung für ein Spülbecken hat. Das Spülbecken ist aus Edelstahl und soll später unter die Platte geklebt werden. So weit so gut. Also brauche ich ja nur ein großes Loch in der Platte vorzusehen, wenn ich die Gussform für den Beton baue. Der Bau der Gussform ist klassische Schreinerarbeit und eigentlich schnell gemacht. Man nimmt ein stabiles beschichtetes Brett als Unterlage und schraubt ringsum Stehkanten an, damit der Beton nicht herausläuft. Fehlt jetzt nur noch die Aussparung innen. Die könnte man natürlich auch aus denselben Stehkanten bauen, aber leider ist das keine gute Idee, weil der Beton beim Abbinden minimal schwindet und es unweigerlich zu Rissen im Beton käme, denn die Stehkanten sind ja aus Holz und können folglich nicht mitschwinden. Außen herum ist das kein Problem, aber innen schon. Das Holz würde also der Schwindung des Betons so lange Widerstand leisten, bis er reißt. Hmm! Da gibt es jetzt mehrere Möglichkeiten, das Problem zu umgehen. Im einfachsten Fall klebe oder schraube ich eine Styroporplatte von passender Größe in meine Gussform, da wo ich die Aussparung haben möchte. Styropor ist so weich, dass er der Schwindung des Betons problemlos nachgibt. Das würde dann in etwa so aussehen.

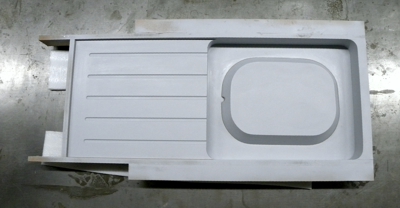

Aber leider lassen sich die Kanten des Styropors nicht ganz so exakt und glatt zuschneiden, dass man hier später auch eine exakte und glatte Betonkante herausbekommt. Die brauche ich aber, weil mein Edelstahlbecken ja untergeklebt und die Betonkante darüber später sichtbar bleiben wird. Hmmm! Man könnte auch noch einmal auf die Lösung mit den Stehkanten aus Holz zurückkommen und einfach zusätzlich außenherum noch einen Streifen Schaumpolsterfolie aufkleben, um eine Pufferzone zu schaffen, so wie beim Randdämmstreifen um einen Betonfußboden. Aber das würde auch keine wirklich exakten Kanten hervorbringen und die Arbeitsplatte sähe später wahrscheinlich ziemlich selbstgemacht aus. Also habe ich mir überlegt, den kompletten Platzhalter für die Aussparung aus Silikon zu machen. Silikon ist flexibel genug, der Schwindung nachzugeben, und trotzdem kann man damit sehr exakte und glatte Kanten erzeugen. Zugegeben, man braucht hier schon ziemlich viel Silikon, und das ist ja auch ein teures Zeug. Aber dafür kann man es beliebig oft wiederverwenden. Für eine Manufaktur, die regelmäßig Betonarbeitsplatten herstellt, ist der Aufwand pro Platte deshalb eher gering. Man muss sich halt nur einmal die Mühe machen so ein Silikonteil herzustellen. So wie ich. Na ja, und dazu brauchte ich erstmal das oben gezeigte Modell. Richtig zusammengesetzt sieht es übrigens so aus.

Wie man leicht erkennt, hat mein Modell nicht nur eine Aussparung (rechte Hälfte), sondern auch noch eine schräge Abtropffläche (linke Hälfte), weil ich die eben gern auch noch in meiner Betonplatte gehabt hätte und weil man das gleich miterledigen kann. In dieses Modell habe ich nun mein HD-Silikon hineingegossen, und was ich herausbekam, sieht so aus.

Da, wo zwei Bilder weiter oben der weiße Styroporklotz zu sehen ist, lege ich nun also stattdessen meinen schwarzen Silikonklotz ein und übergieße ihn mit Beton. Nach dem Wenden der Betonplatte nehme ich ihn dann wieder heraus und fertig. Dass mein Silikonteil schwarz ist, liegt übrigens daran, dass ich noch schwarzen Magnetitsand untergemischt habe, um es schwerer zu machen. Silikon ist ja eigentlich viel leichter als Beton und würde sonst in meiner Gussform aufschwimmen. Festschrauben geht ja schlecht. Ja, und weiter bin ich leider noch nicht, sonst könnte ich hier auch schon die fertige Betonplatte zeigen. Aber die zeige ich dann bei nächster Gelegenheit, entweder im Newsletter oder im FORUM. Man darf gespannt sein. Fortsetzung folgt. |